Alcune tecniche di prototipazione rapida spiccano per la loro utilità nelle piccole produzioni in serie, permettendo di ottenere realizzazioni con caratteristiche estetiche e di precisione dimensionale vicino alla produzione definitiva, pur garantendo tempi e costi contenuti.

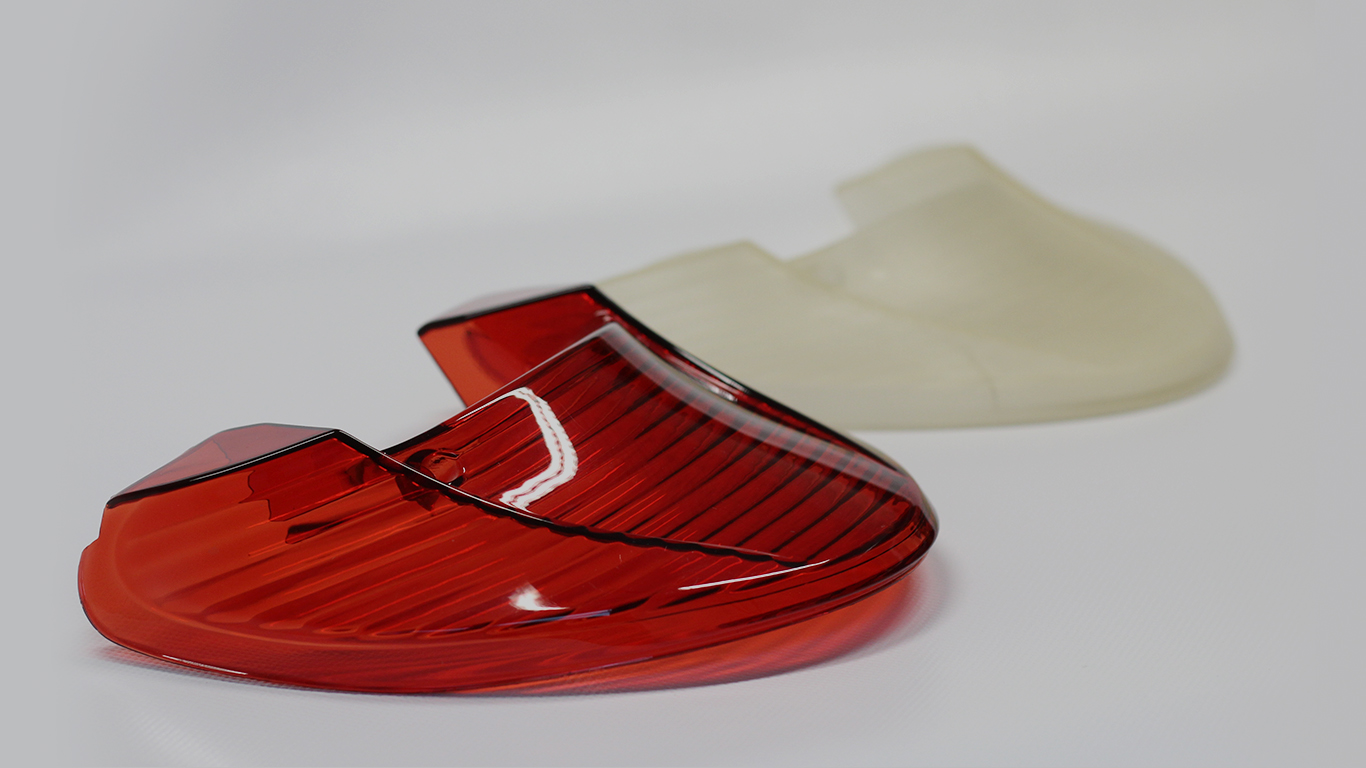

Le repliche da stampo in silicone sono un’eccellente risorsa di rapid manufacturing per produrre articoli in serie numericamente limitata utilizzando miscele poliuretaniche. Con questa tecnologia è possibile ottenere particolari in plastica rigida, semirigida e morbida; l’evoluzione continua dei materiali permette di ottenere pezzi con caratteristiche fisiche e meccaniche più particolari per andare incontro a qualsiasi esigenza del cliente: con questo processo è infatti attualmente possibile ricavare particolari certificati per uso alimentare, piuttosto che resistenti agli UV, con specifiche autoestinguenti V0-UL94 e ancora resistenti agli idrocarburi.

Il processo inizia con la realizzazione di un Master, generalmente attraverso la tecnica della Stereolitografia: il particolare ottenuto affronta un’operazione di finitura estetica che sarà poi la medesima riscontrabile sui pezzi stampati. Una volta rifinito, il master viene posizionato come calco all’interno di un contenitore appositamente preparato e viene versato attorno del silicone liquido. Una volta catalizzato lo stampo può essere tagliato per procedere all’estrazione della matrice.

A questo punto lo stampo viene preparato in base ai punti di iniezione previsti al momento della progettazione del pezzo e inserito all’interno della macchina di colata. Il processo avviene poi per gravità e in un ambiente sottovuoto per permettere allo stampo di riempirsi completamente e per evitare la formazione di bolle all’interno del pezzo.

Questa tecnica è ideale quando è necessaria la realizzazione di pezzi costampati, realizzati utilizzando due o più materiali diversi tra loro per colore o caratteristiche fisiche. Si definisce costampato un modello in cui coesistono due resine differenti, ma anche un particolare in cui durante la colata vengono posizionati degli inserti, come anime in metallo o boccole filettate.

L’attrezzatura in silicone ha una capacità produttiva di circa a 25 colate.

La qualità estetica che si può ottenere con questo processo consente l’impiego di queste produzioni non solo per test funzionali, ma anche a scopo di marketing, riproducendo con accuratezza il prodotto definitivo.

Grazie alle preserie è possibile individuare eventuali problemi o potenziali migliore per il proprio progetto, così da intervenire in modo appropriato prima della produzione definitiva ed evitare richiami dei prodotti, rimborsi per gli acquirenti, serie inutilizzabili e, in definitiva, sprechi di tempo e di denaro.

Dal 1999, PARTEC è la realtà di supporto ideale per tutte le aziende che vogliono trasformare rapidamente le loro idee in progetti vincenti.

Scopri come possiamo dare forma e vita ai tuoi progetti, contattaci subito.