La prototipazione rapida permette di realizzare prototipi e componenti utilizzando diverse tecniche che, oltre a garantire la fedeltà rispetto al progetto originale, offrono specifici materiali e caratteristiche che meglio si adattano alle necessità del committente: è quindi importante per il cliente affidarsi a professionisti del settore lo aiutino a trovare la soluzione più adatta ai suoi bisogni.

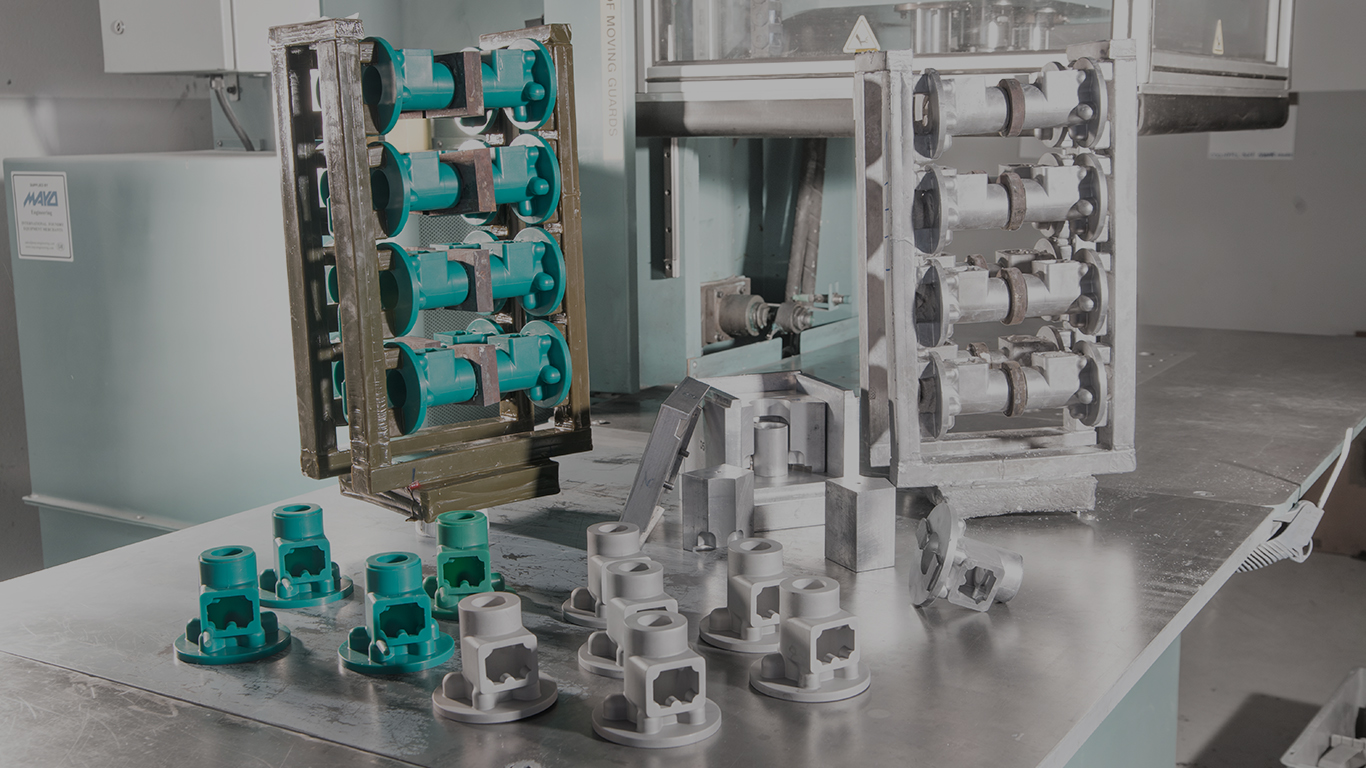

Per realizzazioni di pezzi in metallo Partec offre come soluzione l’investment casting o fusione in forme di gesso. Il processo si presta alla produzione di pezzi in leghe basso-fondenti come alluminio, zama o ottone.

Partendo da uno o più modelli sacrificali in cera o polistirene si realizza un albero detto albero di colata. L’albero viene posizionato all’interno di un cestello riempito a sua volta di gesso refrattario allo stato liquido; a questo punto i cestelli vengono cotti in un forno apposito dove la temperatura raggiunge gli 800°C di modo che il sacrificale venga evacuato dallo stampo e nel gesso resti il calco dei particolari da riprodurre. Può quindi prendere il via la fase della fusione: il cestello viene inserito nella macchina di colata e nel calco viene colata la lega metallica allo stato fuso in un ambiente protetto da gas inerte.

Dopo il raffreddamento del metallo, i pezzi possono essere estratti dal cestello attraverso un processo di pulizia con idro pulitrice il gesso viene completamente rimosso e l’albero di colata estratto dallo stampo. I pezzi vengono tagliati dall’albero, sbavati e puliti di modo che sono pronti.

I pezzi ottenuti sono pronti o possono essere poi sottoposti a vari trattamenti post lavorazione in base alle esigenze del cliente: trattamento termico (ad esempio tempra e invecchiamento) per migliorare le caratteristiche meccaniche del materiale; compattazione isostatica per ottimizzare ed omogeneizzare la struttura del fuso; anodizzazione per incrementare le caratteristiche superficiali tecniche ed estetiche; lavorazioni meccaniche di ripresa per portare la fusione da grezzo a pezzo finito.

L’investment casting permette quindi di realizzare forme complesse, elementi molto sottili e getti con aree dalle proprietà meccaniche differenziate, offrendo un’ottima versatilità d’impiego: questa tecnologia viene impiegata per realizzare ruote dei compressori, attrezzature per componenti elettronici, sistemi di iniezione del carburante per l’industria aerospaziale, sistemi per scambiatori di calore, oreficeria e perfino dispositivi bio-meccanici.

In questo processo ha molta importanza la scelta del modello sacrificale: il modello in cera (ricavato da stampo in alluminio o stampo in silicone) è l’ideale quando è richiesta una buona finitura estetica mentre il modello in polistirene (ricavato con tecnologia additive di Sinterizzazione di polvere) quando le forme sono estremamente complesse e sono presenti dei sottosquadri altrimenti irrealizzabili.

PARTEC offre microfusioni a cera persa per realizzare prototipi in una vasta gamma di leghe compatibili con diverse condizioni di utilizzo, principalmente a base di alluminio, come l’alluminio-silicio a diverse concentrazioni e l’alluminio-zinco-magnesio-rame (la cosiddetta zama).

Dal 1999, PARTEC è la realtà di supporto ideale per tutte le aziende che vogliono trasformare rapidamente le loro idee in progetti vincenti.

Scopri come possiamo dare forma e vita ai tuoi progetti, contattaci subito.